Et design, som fra den 21. maj skal stå sin prøve i en offshore testkampagne. Sugebøtten indgår i kommende generationer af havvindmøllefundamenter, og håbet er derfor med dette design at reducere kostprisen med 40 procent, som et resultat af massefremstilling.

I designfasen har Ib Andresen Industri været en aktiv sparringspartner, hvor de har bidraget med deres viden inden for stål og bearbejdning heraf.

Om Ib Andresen Industris bidrag fortæller R&D Manager Arne Kryger: ”Med vores kendskab til stål har vi været med til at reducere materialetykkelsen markant, hvilket har reduceret vægten på sugebøtten fra 140 tons til kun 100 tons.”

”Derudover har vores in-house processer også bidraget til at gøre denne sugebøtteløsning mere kosteffektiv, da vi kan klippe plader direkte fra coil. Det minimerer samtidigt materialespildet og giver en mere nøjagtig fremstilling, hvilket gør, at vi kan bolte sektionerne sammen, og dermed minimerer vi svejsningen.” Klipning af stålplader direkte fra coil er muligt qua Ib Andresen Industris stålservicecenter.

Kristian A. Jacobsen, Head of Business Development hos Universal Foundation fortæller om projektet, at “vi er stolte af at kunne tage dette industrielt producerede bøttefundament med ud på en offshore lokation og bevise, at vi kan installere denne type fundament, som blandt andet har boltede samlinger mellem stålpladerne. Projektet er et rigtig godt eksempel på et tæt industrielt samarbejde, hvor individuelle kompetencer udnyttes til at reducere omkostninger i vindindustrien”.

Om sugebøtteløsningen

Testkonstruktionen har en diameter på 8 meter og den nederste del, som består af Ib Andresen Industris stålskaller, er 8 meter høj.

Hele konstruktionen fungerer ved, at den sænkes ned på havets bund, hvor Universal Foundations styrer avancerede, elektriske pumpesystemer, som skaber et undertryk, som får konstruktionen til at suge sig ned i havbunden. Efter endt installation kan kabler og vindmøllens tårn installeres med det samme.

Når fundamentet skal fjernes efter endt brug, kan hele konstruktionen let presses ud af havbunden ved at vende processen, så vand pumpes ind i stedet for at suge.

Projektet er blevet støttet med midler fra EUDP. “Det her er et strålende eksempel på, at EUDP-støtte virker, og gør en forskel”, siger Finn Daugaard Madsen, projektleder ved Siemens Gamesa. “Vi bygger videnbro, vi samarbejder på tværs, vi udvikler, tester og demonstrerer og skaber sammen ny innovation, der gør en forskel. Uden støtte fra EUDP ville industrien have langt vanskeligere ved at gennemføre den type projekter.”

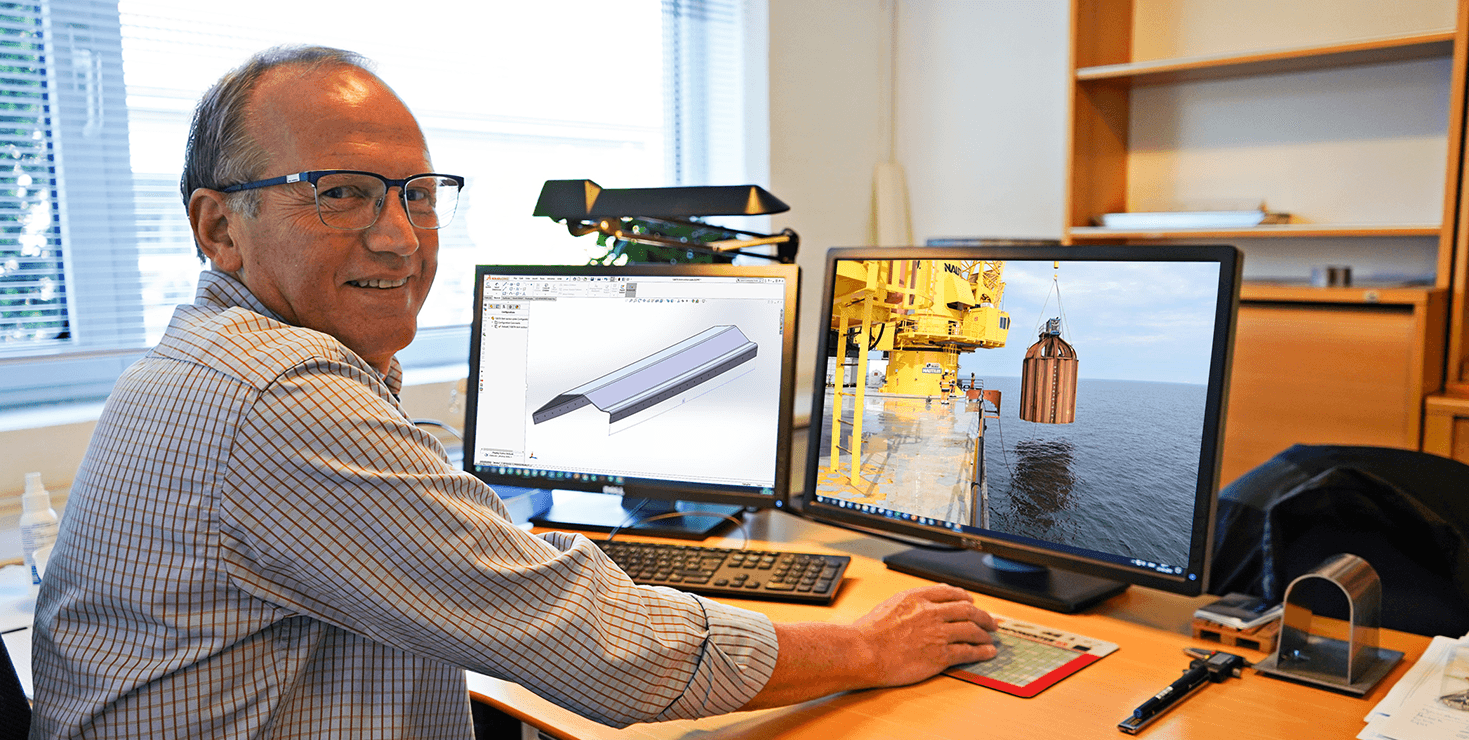

Billede: R&D Manager Arne Kryger